Keyboard ALT + g to toggle grid overlay

「もしこの新製品を、Inventor を使わずに、2D CAD だけで開発していたら、 おそらく2倍以上の手間と時間が必要だったでしょう」

MEX15

開発者の伊東世史弘氏は語ります。「ワイヤ放電加工機とは刃物を使わずに切る電気加工機械で、0.2 ミリ径程度の細いワイヤ電極に電気を流し、加工物との間にスパークを飛ばして少しずつ溶かしながら切っていきます。主に自動車や医療関係、最近ではスマートフォン部品やその金型を作る工場で使われています」伊東氏によるとこのワイヤ放電加工機を作る国内メーカーは 5 社で、西部電機はその一角を担っています。最新機種のこの MEX15 で、西部電機はさらなる市場シェア拡大のチャンスを狙っています。

オンリーワンの駆動形式を採用した新製品

「MEX15 は、0.03 ミリという超極細ワイヤを使える超微細加工用ハイエンド マシンです。熱変位を極限まで抑えた新機械構造にマルチタッチ対応新型 CNC や自動供給装置を搭載し、加工精度も操作性も大幅に向上させました。開発にあたっては、業界標準以上の製品能力を実現することを目標に設計を進め、大幅な精度向上とコストダウンに成功しました」そして、高性能とコストダウンの両立という難問の解決に大きな力を発揮したのが、Inventor Professional による 3D 設計だった、と伊東氏は言葉を続けます。

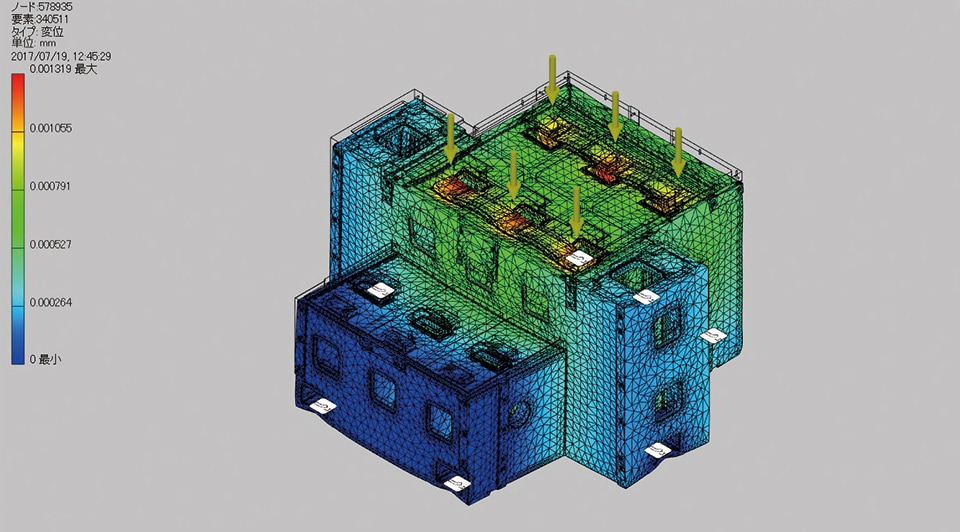

「ワイヤ放電加工機は、簡単にいえばテーブル上にモノを載せて縦横に動かし微細加工する加工機です。動かすのがワーク側かワイヤ側かで異なりますが、ある程度スタンダードな形があり、各メーカーだいたい同じような構成の機械となります。今回はそれとは別のオンリーワンの駆動形式を採用し、ベースの形状や機械構造も従来とまったく異なっています」当然、応力の分布等も従来品とは違っており、これまでの経験則など通用しません。「そこで精度に影響が出ないよう設計の合間にこまめに解析を繰り返し、以前に比べてどうか比較しながら進めていったんです。設計と解析がシームレスに、スムーズに行える Inventor の威力を痛感しました」

そして、実は伊東氏自身にとっても、それは初めて一からフルに 3D を駆使して行う新製品開発でした。「Inventor でやって本当に良かったと思いますよ。もしこれを 2D でやっていたら、おそらく倍以上の手間と時間がかかっていたでしょうから」

当社のワイヤ放電加工機は、大量生産では作れない精度の高さが特徴です。そのため、人の手で「きさげ」と呼ばれる最終仕上げを施すなどして、大量生産の会社とは異なる独自の道を進んできました。無論 Inventor による 3D 設計も、高精度を守りながら設計効率を高めていくことが一番の目標です。幸いこの目標は着実に達成されつつあり、いまや超精密加工分野を中心に製品シェアも拡大中です。今後も Inventor の活用を進め、設計品質の向上に務めていきたいと考えています。

設計品質と作業効率を向上させる 3D 設計

「実は当課の設計部門が、設計の 3D 化に着手したのは10 年前。わたし自身が他部門から設計に異動してきた頃のことです」伊東氏によれば、当時の放電技術課における設計はほぼすべて他社製 2D CAD で行われ、試験導入したばかりの 3D CAD はまったく使われていませんでした。CAD に触れること自体が十数年ぶりだった伊東氏は、その操作から学ぶことになり、持ち前の好奇心から「一から学ぶなら、最新の 3D CAD を勉強してみよう」と考えたのです。

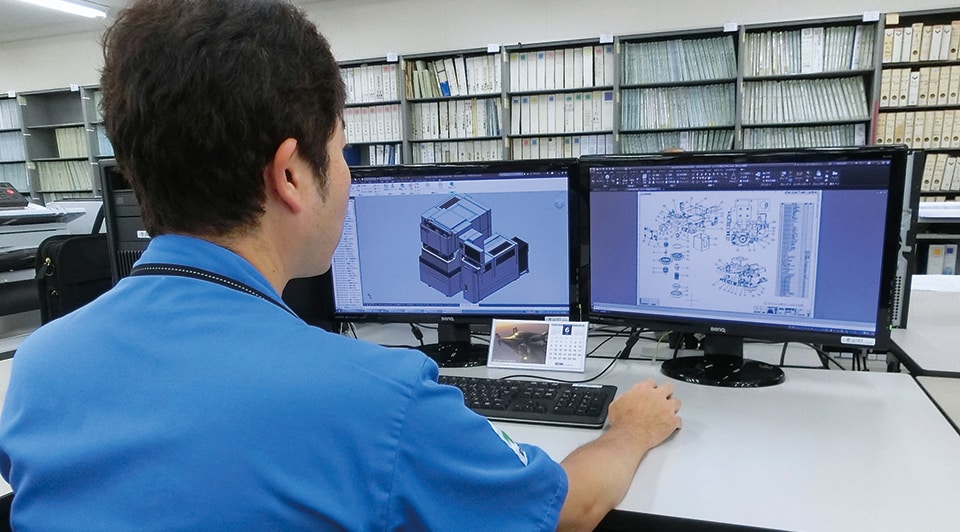

「試験導入されていた 3D CAD は、Inventor をはじめメーカーの異なる 3 製品があり、私はそれを順番に試していきました。もちろんそれぞれ特徴がありましたが、最も直感的に使えたのが Inventor だったのです。最初は SCSK の技術サポートに質問してばかりでしたが、講習は受けなかったし、マニュアルも使わず独学で操作を身に付けたんですよ」前述のとおり、周りは 2D CAD ユーザーばかりという環境でひとり Inventor を使い始めた伊東氏は、すぐに「設計するなら 2D より 3D CAD の方がはるかに効率が良い」ことに気づいたのだと言います。

3D 設計の急速な導入

「設計は人員が少なく、私もすぐ開発テーマを持たされました。とりあえず Inventor でモデリングし、ある程度設計が進むと DR(Design Review)を行っていました」DR とは、与えられた仕様に対し「こういうものを作ります」と設計者が社内向けに紹介するプレゼンテーションのことです。従来はこれも 2D 図面を使用していましたが、2D 図面で機械のイメージを伝えるのは難しく、時間がかかることも多くありました。「そこで 3D モデルをくるくる回しながら見せたら非常に好評で。設計は 3D にシフトしよう、という声が高まったのです」

こうして伊東氏の 3D プレゼンをきっかけに同社の設計 3D 化の流れは急速に本格化していきました。すぐに Inventor のライセンスが追加され、徐々に他の機械設計担当者もこれを試し始め、そこから普及が加速しました。「とにかく一度でも Inventor を使えば、設計者は誰でも 3D 設計の効率の高さを実感しますから」と伊東氏は言います。特に 2D 設計に付きまとう「手戻り」を激減させ、結果として短時間でより質の高い設計を実現したのです。このことが多くの設計者を Inventor ユーザーに変えていきました。

「稼働部が多いワイヤ放電加工機は 2D CAD での複雑な干渉チェックは難しく、設計段階で見切れないことも少なくありません。組んでみたら当たっていたこともしばしばで、手直しが多発していました。3D はその手戻りを無くしたのです」Inventor でアセンブリを組むことは実際に機械を組むのと同じだ、と伊東氏は言います。だから 2D では不可能な「ボルトが入る/入らない」「工具で付けやすい/付けにくい」まで判定できるのです。「加えて解析ができるようになったのも重要でした。オンリーワンの駆動形式を実現できたのも、精度を落とさず軽量化できたのも、手軽に解析できたからこそです」

3D 化の影響は設計以外にも拡大中

Inventor の本格的な導入を開始して 10 年。今では放電技術課の設計者全員が Inventor を使い、3D 設計を行うようになっています。そして、同課の設計品質と作業効率の向上も明らかなものとなっています。「おかげさまで、設計環境の整備も積極的に進めてもらえるようになりました」と伊東氏は笑います。同氏によれば、いよいよこの春から MEX15 の受注も始まり、いち早く引き合いの声がかかるなど、ビジネス的にも上々の滑り出しだと言います。また、社内では取扱説明書やカタログなどのビジュアルに設計で制作した 3D モデルが使われるなど、3D 化の影響は設計以外のフィールドにも着実に拡がりつつあるといいます。

AutoCAD と Inventor の互換性

「設計部門の今後のテーマとしては、まず 2D CAD を他社 CAD から AutoCAD へ切り替えていきたいと考えています。他社製 2D CAD と Inventor のやりとりは手数も多くかかるので、Inventor と親和性の高い AutoCAD に替えることで、そのあたりをシームレスにしていきたいのです。それに何といっても、AutoCAD は業界スタンダードですからね」もっとも伊東氏自身は、オートデスクの新製品をはじめ、自分たちの製品開発に関連する分野の新技術には何に対しても興味津々のようです。「オートデスクには、新製品情報はもちろん、VR など新技術の情報発信も期待しています。将来的に製品に取り込んでいけそうな技術であれば、積極的に取り入れていきたいですし、機会があれば、オートデスクが提供するオンライン セミナーにも参加してみたいですね」