Keyboard ALT + g to toggle grid overlay

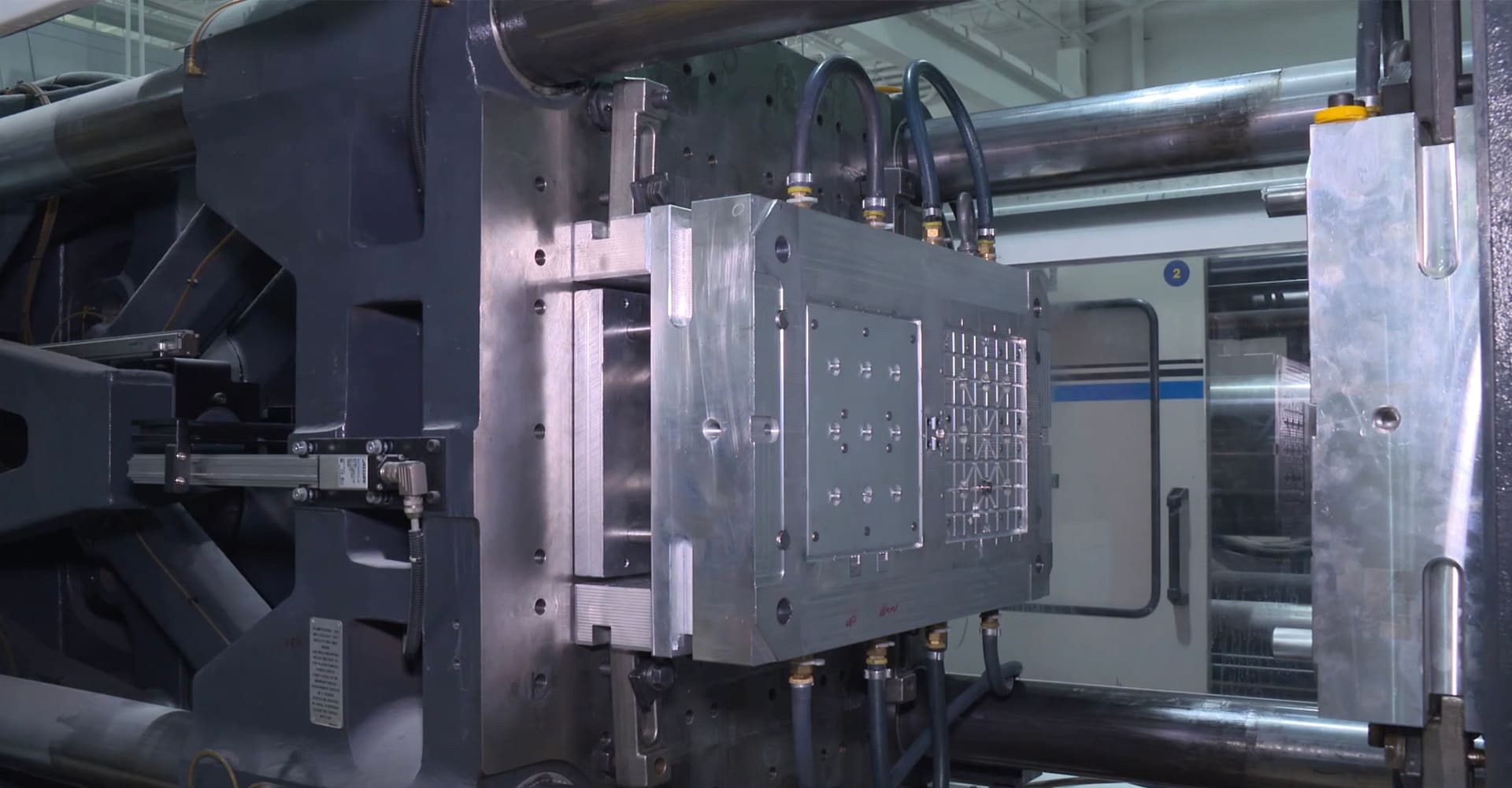

プラスチック射出成型とは?

熱可塑性プラスチック射出成型とは、プラスチック材料を用いて大量の部品を製造する方法です。射出成型は、信頼性が高く設計方法が柔軟なため、梱包、消費財、電子機器、自動車、医療器具をはじめとするさまざまな業界で使用されています。

最も一般的なタイプの射出成形工程には、どのようなものがあるか?

従来の熱可塑性樹脂射出成形プロセスに、部品の品質や設計の柔軟性を向上させる上で役立つ工程を追加できます。以下に例を示します。

-

熱硬化性材料を使用した成形には、高分子鎖をクロスリンクさせる熱または化学による手法が必要になります。

-

オーバーモールディングは、1 つの材料を別の材料の上に成形する射出成形プロセスです。

-

成型時の射出段階の最後に、高圧で不活性ガスを高分子溶融体に注入します。

-

同一射出位置または異なる射出位置を使用して、2 種類の材料を射出します。

-

金型内部のポリマーの発泡をトリガーさせるための物理発泡剤、化学発泡剤(CBA)または金型のコアバックプロセスを使用します。

-

通常、セラミック(CIM)または金属(MIM)と結合剤の粉体を用いた小型構成部品を生成する成型技法です。

射出成形の利点とは?

射出成形では、大量の部品を他の製造法(切削加工や 3Dプリンタ)よりも速く製造できます。精度の高い自動処理を行えるため、同一の部品を作成したり、人件費を削減することが容易になります。部品設計(モールドインサート等)や成形材料の特性(色、透明度、強度、弾力性など)を柔軟にカスタマイズできます。

射出成型には、どのような課題があるか?

部品の設計者、金型エンジニア、その他の製造関係者はさまざまな課題に直面する可能性があり、これらは最終的に部品の品質に影響します。設計の早期段階で問題が解決されなかった場合は、関係者が協力して解決する必要が往々にしてあります。

課題の例としては、材料の差異、ウェルドライン、ヒケ、反り、長いサイクルタイム、ショートショットなどがあります。

射出成形シミュレーション ソフトウェアは、どのように役立つか?

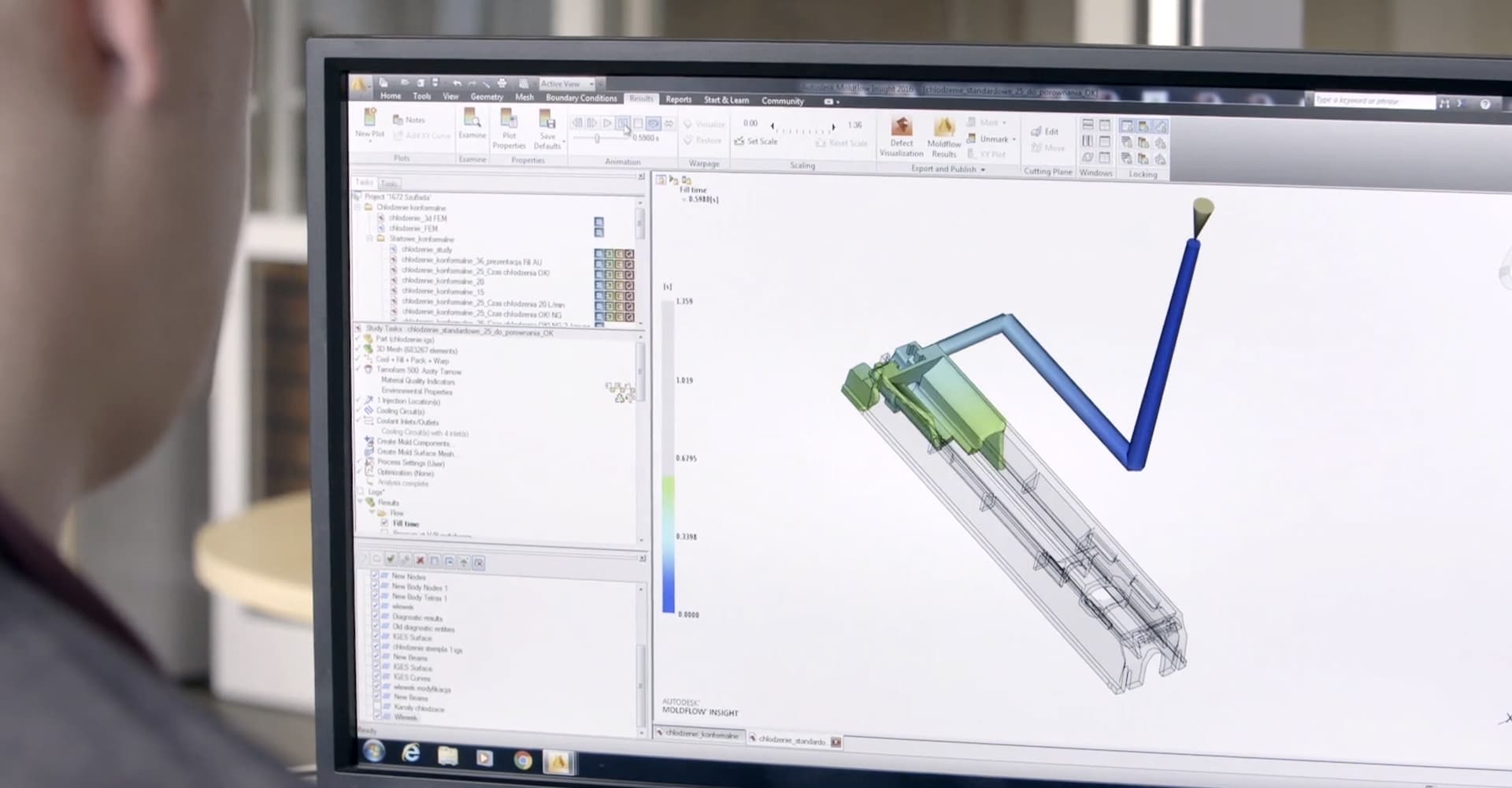

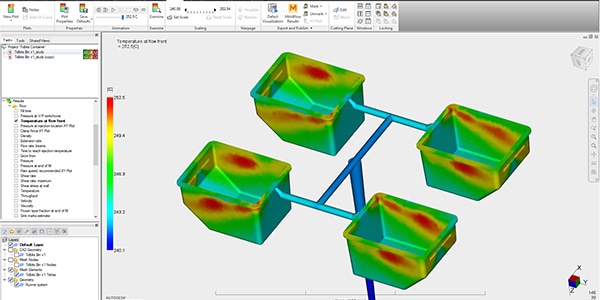

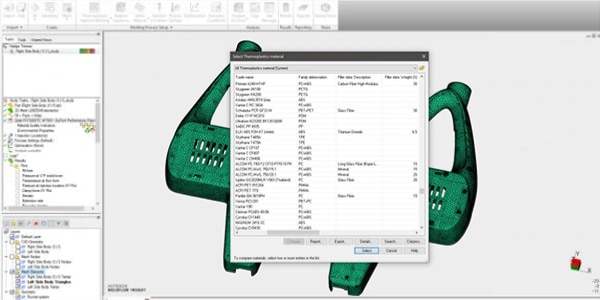

成形シミュレーションを使用すると、製品のデザイナーや設計者は設計プロセスの初期段階でリスクを理解し、完全運用の前にこれらの問題を解決することが可能となります。シミュレーション ソフトウェアを使用すると、エンジニア、金型作成者、その他の成形専門家に、デジタルプロトタイプの正確なソリューションを提供できるため、より良い製品をより速く商品化する上で役立ちます。

Moldflow シミュレーションは、機械的応力解析、振動解析、運動解析、数値流体力学(CFD)、マルチフィジックスを含む他のシミュレーション ツールと組み合わせて使用できるため、最も困難な設計の問題を解決する迅速かつ精度の高い革新的なアプローチを利用できます。

Moldflow 射出成形シミュレーション ソフトウェアの便利な機能とは?

-

表面仕上の不良を予測

充填パターンと、ヒケなどのジオメトリやプロセス設定変更の効果を解析できます。

-

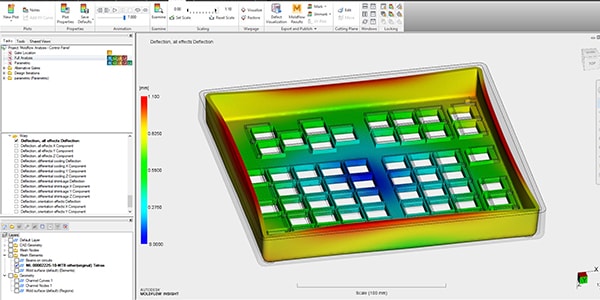

反りを予測して防止

反りの原因を調査し、部品の歪みを最低限度に抑制するか、あるいは修正するオプションを検討できます。

-

軽量化のために設計を最適化

自動車部品の軽量化など、軽量化のための高性能材料を解析、比較できます。

-

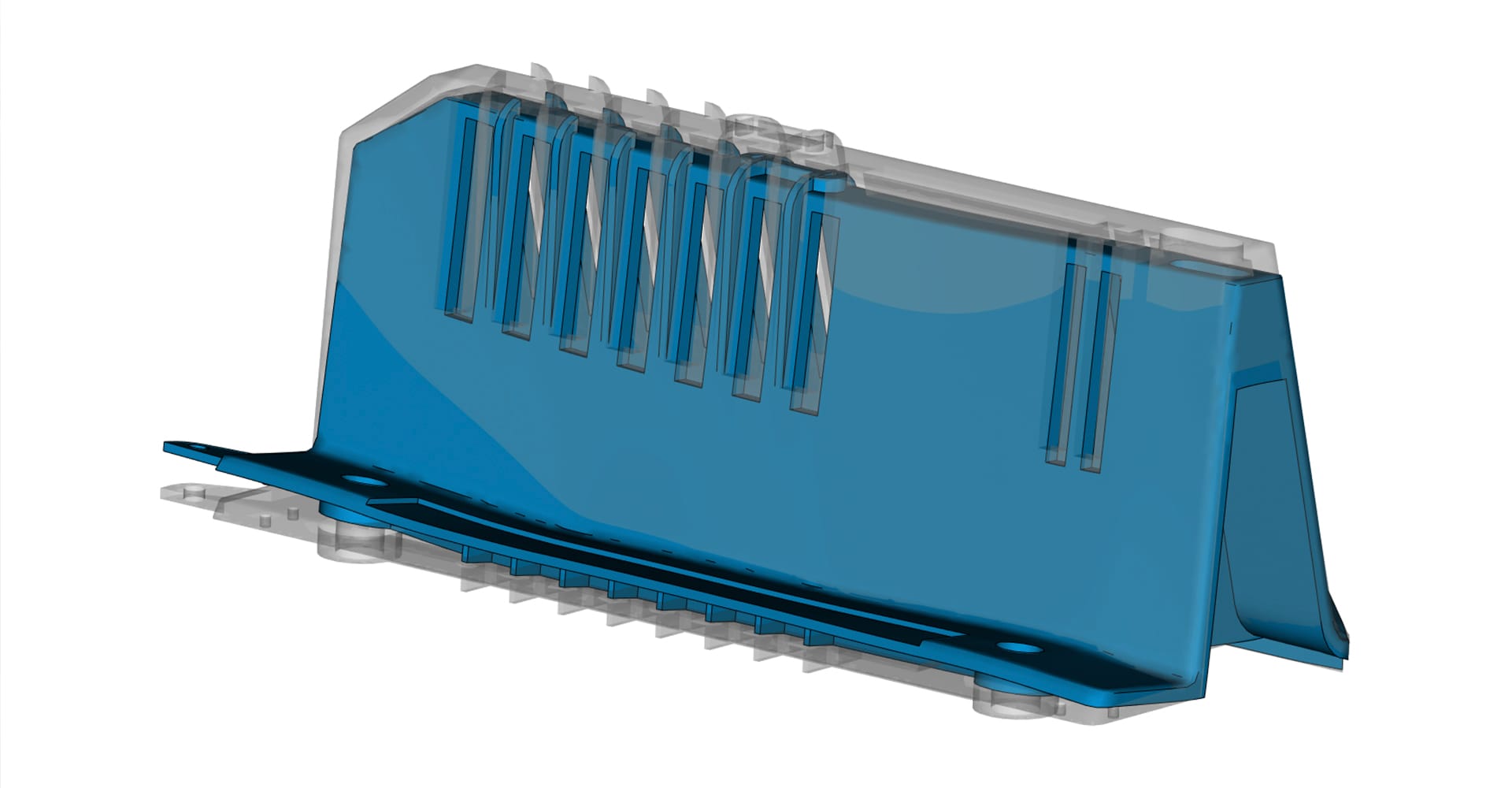

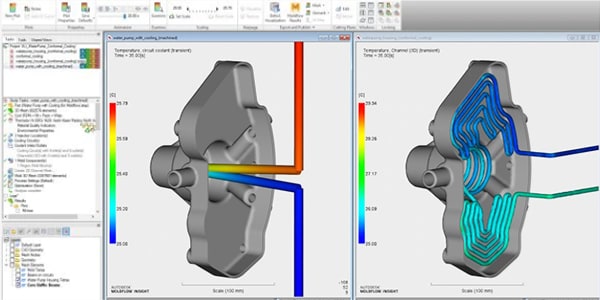

部品サイクル タイムの短縮

成形品の冷却効率を予測できます。コストのかかる金型に投資する前に高度なコンフォーマル冷却や誘導加熱を試すことができます。

射出成形・製造技術用ソフトウェアの詳細

射出成形シミュレーション用のリソース

-

使用事例や検証レポート、当社の専門家による技術論文を通してシミュレーションを調査できます。

-

Moldflow Insight ユーザーおよび Moldflow 製品チームと直接対話できます。

-

射出成形理論、シミュレーションの操作方法、トラブルシューティング等、さまざまな記事を確認できます。

-

主にエンジニアリングに関して投稿されるブログで、常に最新の成形シミュレーション情報を確認できます。

-

Moldflow Adviser ユーザーおよび Moldflow 製品チームと直接対話できます。

-

Moldflow のシミュレーション機能により製品設計/製造にもたらされる実際的なメリットを確認できます。

-

オートデスクの製品革新プラットフォームを使用して、さらに効果的に製品設計を行い、製品ライフサイクルを管理する方法についてご説明します。

-

より優れた品質の部品を、より速く切削加工、印刷、検査、組立する上で役立つ製造業向けソフトウェアについてご説明します。