Keyboard ALT + g to toggle grid overlay

MEX15

개발자인 Yoshihiro Ito는 다음과 같이 설명합니다. "WEDM은 블레이드 없이 절단 작업을 수행하는 전자 가공 기계입니다. 약 0.2mm 직경의 얇은 와이어 전극을 통해 전기가 흐르며, 와이어 전극과 가공물 사이에 불꽃이 튀고 서서히 가공물이 녹으면서 절단됩니다. 이는 주로 자동차 및 의료 분야에서 사용되며, 최근에는 스마트폰 부품과 금형을 제조하는 공장에서 사용되고 있습니다. Yoshihiro의 말에 따르면, 일본 내 제조사 중 5곳에서 이 WEDM을 생산하고 있으며 이 중 한 곳이 바로 Seibu Electric & Machinery라고 합니다. Seibu Electric & Machinery는 최근 MEX15를 출시하며 시장 점유율 확대를 노리고 있습니다.

고유한 구동 형식의 신제품

"MEX15는 직경 0.03mm의 초미세 와이어를 사용하여 초미세 가공을 수행하는 첨단 기계입니다. 열 변위를 최소화하는 새로운 기계 구조가 결합되어 있으며, 신형 멀티 터치 CNC와 자동 공급 장치를 장착하여 처리 정확도와 작동성을 대폭 개선합니다. 개발 과정 중의 목표는 업계 표준 제품을 능가하는 성능을 달성하는 것이었는데, 당사는 정확도를 대폭 향상하고 비용을 낮추는 데 성공했습니다. Inventor Professional을 사용한 3D 설계는 높은 성능과 비용 절감을 동시에 실현하게 된 기폭제가 되었습니다." Ito가 말을 잇습니다.

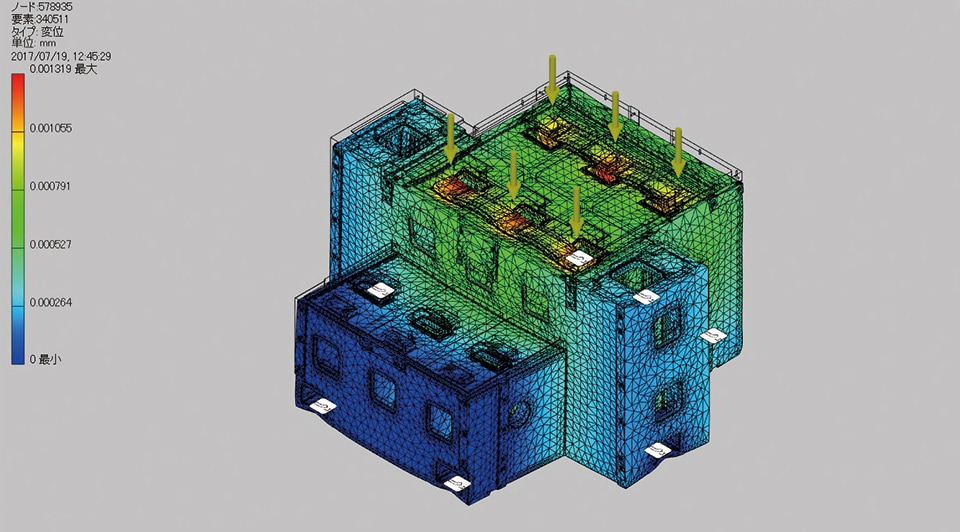

"WEDM은 상하 좌우 또는 대각선으로 움직여 테이블 위에 놓인 물체를 미세가공하는 기계입니다. 이동 시 출발 지점이 작업대냐 와이어쪽이냐의 차이는 있겠으나, 제조사에서 생산하는 기계는 일반적으로 적정 수준의 표준 형식을 띄고 있으며 대략적으로 동일한 구성을 보입니다. 이번에 당사는 완전히 독특하고 유일무이한 구동 형식을 채택했습니다. 베이스의 형태와 기계적 구조가 기존의 기계들과 완전히 다릅니다. 그렇기 때문에 기존의 기계들과 응력의 분배가 달라 과거의 경험적 규칙이 적용되지 않았고, 이에 정확도에 영향을 미치지 않도록 설계 사이에 조금씩 분석을 반복하고 이를 이전의 분석과 비교하여 다음 공정을 진행했습니다. 우리는 원활하고 순조로운 설계 및 분석을 지원하는 Inventor의 강력한 성능을 잘 알고 있었습니다."

처음부터 3D를 활용하여 신제품을 개발하는 것은 이번이 처음이었습니다.

"Inventor를 사용하길 참 잘했다고 생각합니다. 2D를 사용했다면 아마 두 배 이상의 시간과 노력이 필요했을 것입니다."

당사의 와이어 방전 가공(WEDM) 기계는 대량 생산 방식으로는 달성할 수 없는 고도의 정밀성이 특징입니다. 따라서, 인간의 손을 이용하는 "스크래핑"이라는 최종 마감 공정을 적용하여 대량 생산 기업과 다른 독자적인 행보를 선택했습니다. 물론 고도의 정확성을 유지하면서 설계 효율성을 높이는 것이 Inventor를 이용한 3D 설계의 주된 목표입니다. 다행스럽게도 이 목표는 점진적으로 달성되고 있으며, 이제 주로 초정밀 가공 분야에서의 시장 점유율을 높여가고 있습니다. 우리는 앞으로도 Inventor를 더욱 효율적으로 활용해 설계 품질을 향상할 수 있기를 기대하고 있습니다.

설계 품질과 작업 효율성 향상을 위한 3D 설계

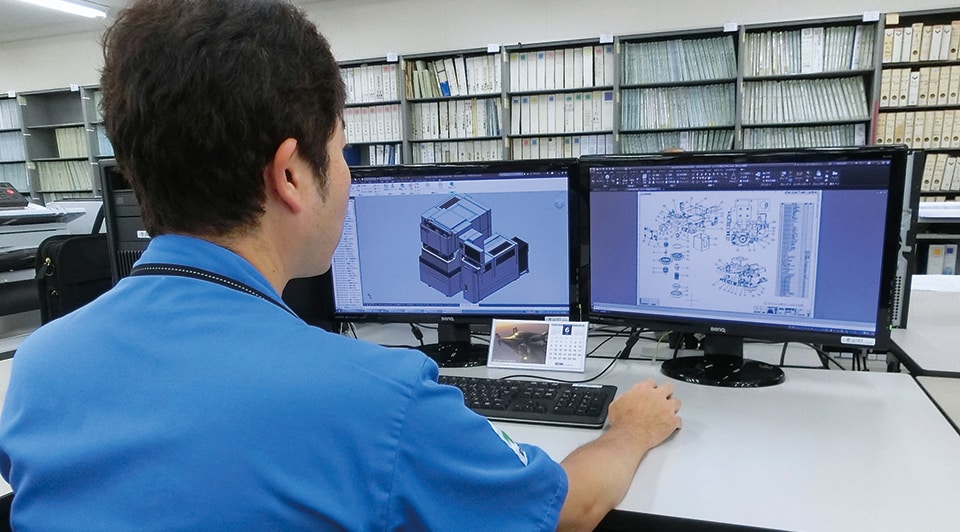

"우리 설계 부서는 십년 전부터 설계 과정에 3D를 사용하기 시작했습니다. 그 당시 저는 다른 부서에서 설계 부서로 넘어온 상태였죠." Ito에 따르면, 당시 방전 개발 사업부는 대부분의 설계 작업에 타사의 2D CAD를 사용하고 있었으며 당시 시범 사용을 막 시작했던 3D CAD는 전혀 사용하고 있지 않았습니다. Ito는 10년 동안이나 CAD를 사용하지 않아서 작동 방법을 배워야 했기 때문에 '이왕 처음부터 CAD를 배워야 한다면 최신 3D CAD를 배우는 것이 좋겠다'고 생각했습니다.

"그 당시 우리 부서는 Inventor를 비롯해 제조사가 각기 다른 3개의 3D CAD 제품을 시범 사용하고 있었는데, 저도 이 제품들을 전부 사용해 보았습니다. 물론, 각 제품마다 고유한 기능이 있었지만 가장 사용하기 쉬운 건 Inventor였죠. 처음에는 SCSK 기술 지원팀의 도움을 많이 받았지만 나중에는 사용 설명서를 보지 않고 스스로 방법을 터득했습니다." 앞서 설명했듯이 그의 주변인들은 여전히 2D CAD를 사용하고 있었지만, Ito는 3D CAD를 사용하기 시작하면서 이것이 2D 보다 설계 과정에 훨씬 유리하다는 것을 금새 깨닫게 되었습니다.

3D 설계의 빠른 배포

"설계 팀 인원이 별로 없었기 때문에 저는 개발 프로젝트에 즉시 돌입하게 되었습니다. 한동안 저는 모델링에 Inventor를 사용했고 설계가 진행됨에 따라 나중에는 DR(설계 검토)을 수행했습니다." DR은 설계자가 회사를 상대로 하는 프리젠테이션으로, 주어진 사양에 대해 '이렇게 할 것입니다'라고 알리는 것입니다. 의례히 2D 도면을 사용했지만, 이것으로는 기계의 작동 방식을 설명하기가 어려웠고 대체로 시간도 오래 걸렸습니다. "3D 모델을 보여주면서 설명하자 반응이 매우 좋았습니다. 이것을 계기로 3D 설계로 전환하게 되었죠."

Seibu Electric & Machinery는 Ito 씨의 3D 프레젠테이션을 계기로 3D 설계를 빠르게 배포했습니다. 뒤이어 Inventor 라이센스를 추가로 구매했고, 이를 시범 사용하는 기계 설계자들이 많아지면서 3D 설계 방식이 금새 확산됐습니다. "Inventor를 사용해 본 설계자는 3D 설계가 얼마나 효율적인지 깨닫게 됩니다." 회사에서는 2D 설계와 관련된 "재작업"이 대폭 감소하여 짧은 시간에 더 높은 품질의 설계가 가능하다는 사실을 깨닫게 되었습니다. 이로 인해 수많은 설계자가 Inventor를 사용하게 되었습니다.

"와이어 방전 가공 기계에는 움직이는 부품이 많기 때문에 2D CAD를 사용하는 복잡한 간섭을 확인하기 어려우며 설계 단계에서 모든 것을 다룰 수는 없습니다. 기계를 조립한 후에 문제를 발견해서 재작업을 해야 하는 경우가 상당히 많았습니다. 3D는 그러한 재작업을 없애주었습니다. Ito는 Inventor를 이용한 조립이 기계를 조립하는 것과 거의 동일하다고 생각합니다. 따라서 3D 설계에서는 '볼트가 맞는지 또는 맞지 않는지' 여부와 '도구를 사용해 설치하기가 용이한지 또는 어려운지' 여부를 판단할 수 없습니다. "또한, 분석할 수 있어야 한다는 점도 중요했습니다. Inventor가 손쉬운 분석을 제공해 주기 때문에 고유한 구동 형식을 고안하고 정확도를 저하시키지 않으면서 무게를 줄일 수 있었습니다."

설계를 넘어 확장되는 3D 효과

Inventor를 회사 전체에 도입한 지 10년이 지났습니다. 이제 방전 개발부의 모든 설계자는 3D 설계에 Inventor를 사용하고 있습니다. 이 부서의 설계 품질과 작업 효율성이 개선되었음은 분명한 사실입니다. "Inventor 덕분에 회사는 이제 설계 환경을 유지 및 개선하고 있습니다." Ito가 웃으며 말합니다. 그는 이번 봄에 MEX15 주문을 받기 시작했으며, 초기 조사에 따르면 해당 비즈니스가 순조롭게 시작되고 있다는 사실에 흡족해하고 있습니다. 뿐만 아니라, 3D 모델은 작동 설명서와 카탈로그 등의 시각 디자인에 사용되고 있으며, 3D 설계의 영향은 설계 외의 분야로 꾸준히 확산되고 있습니다.

AutoCAD와 Inventor의 호환성

"우리 설계 부서에서는 앞으로 타 회사의 2D CAD를 AutoCAD로 전환하는 것을 목표로 하고 있습니다. 타사의 2D CAD와 Inventor를 함께 사용하는 데 시간이 오래 걸리기 때문에 Inventor와 호환성이 우수한 AutoCAD로 전환해 원활하게 이용할 수 있도록 하고 싶습니다. 더욱 중요한 점은 AutoCAD가 업계 표준이라는 것입니다." Ito는 오토데스크의 신제품을 포함해 그들의 제품 개발과 관련된 분야의 모든 새로운 기술에 관심이 있는 듯합니다. "우리는 오토데스크에서 새로운 제품과 VR 등의 새로운 기술에 대한 정보를 제공해주기를 기대합니다. 우리는 미래의 제품을 구현할 수 있을 것으로 보이는 기술을 적극적으로 통합하고자 하며, 기회가 주어진다면 오토데스크에서 여는 온라인 세미나에 활발하게 참여하고 싶습니다."