Keyboard ALT + g to toggle grid overlay

플라스틱 사출 성형이란?

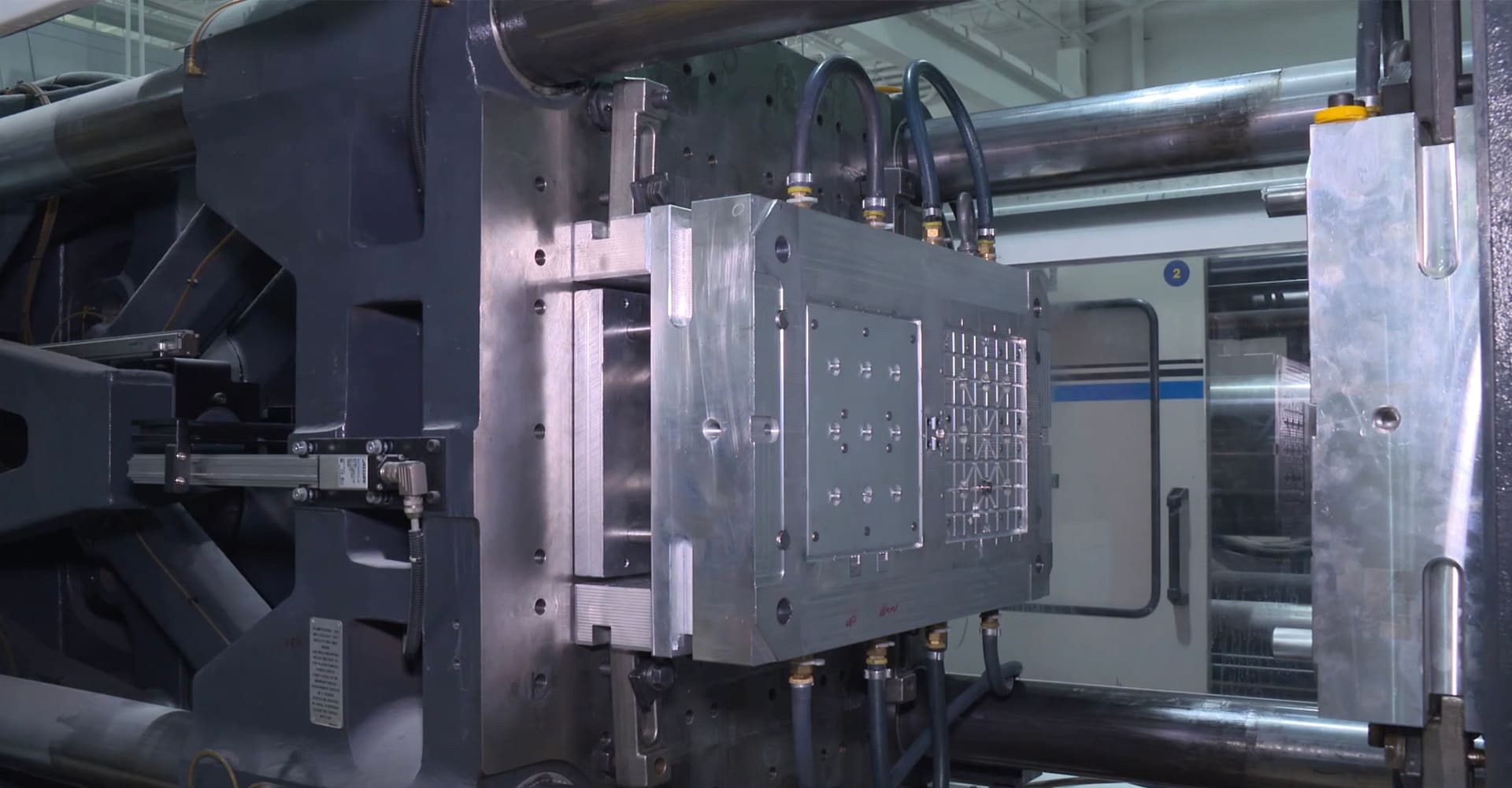

열가소성 수지 사출 성형은 플라스틱 재료로 부품을 대량 제조하는 기법입니다. 설계 옵션의 안정성과 유연성 덕분에 사출 성형은 포장, 소비자 가전, 자동차, 의료 등 다양한 산업 분야에 사용됩니다.

가장 일반적으로 사용되는 사출 성형 방식

기존의 열가소성 수지 사출 성형 공정을 변형하여 부품 품질 및 부품 설계의 유연성을 높여 주는 공정을 추가할 수 있습니다. 다음과 같은 방식을 사용할 수 있습니다.

-

열경화성 재료로 성형하려면 열 또는 화학적 수단으로 고분자 체인의 교차 결합을 생성해야 합니다.

-

오버몰딩은 하나의 재료가 다른 재료 위에 성형되는 사출 성형 공정입니다.

-

마지막 사출 단계에서 용융된 고분자에 불활성 가스를 높은 압력으로 주입하는 방식입니다.

-

동일한 사출 주입구 또는 다른 사출 주입구를 사용하여 서로 다른 두 가지 재료를 사출할 수 있습니다.

-

물리적 발포제, 화학적 발포제(CBA) 또는 금형 코어백 공정을 사용하여 금형 내부의 고분자 발포 구조를 형성할 수 있습니다.

-

분말, 일반적으로 세라믹(CIM)이나 금속(MIM) 분말과 함께 결합제를 사용하여 작은 구조물을 제작하는 성형 기술입니다.

사출 성형의 장점

사출 성형은 기계 가공이나 3D 프린트 같은 제조 방법보다 빠르게 고품질 부품을 제조할 수 있습니다. 높은 정확도와 자동화된 공정으로 균일한 부품을 제작하고 인건비를 절감하십시오. 사용자화를 통해 부품 설계(예: 성형 삽입물) 및 재료 특성(예: 색상, 명확성, 강도 및 유연성)의 유연성이 허용됩니다.

사출 성형에서 나타날 수 있는 문제점

부품 설계자, 금형 엔지니어 및 기타 제조 관련 종사자 모두 궁극적으로 부품 품질에 영향을 미칠 수 있는 자체적인 문제를 안고 있을 수 있으며 초기 설계 단계에서 해결하지 못하는 경우 함께 작업해야 할 경우가 많습니다.

이러한 문제점으로는 재료 변형, 웰드 라인, 싱크 마크, 변형, 긴 사이클 타임 및 불완전한 캐비티 충전 등이 있습니다.

플라스틱 사출 성형 시뮬레이션 프로그램의 이점

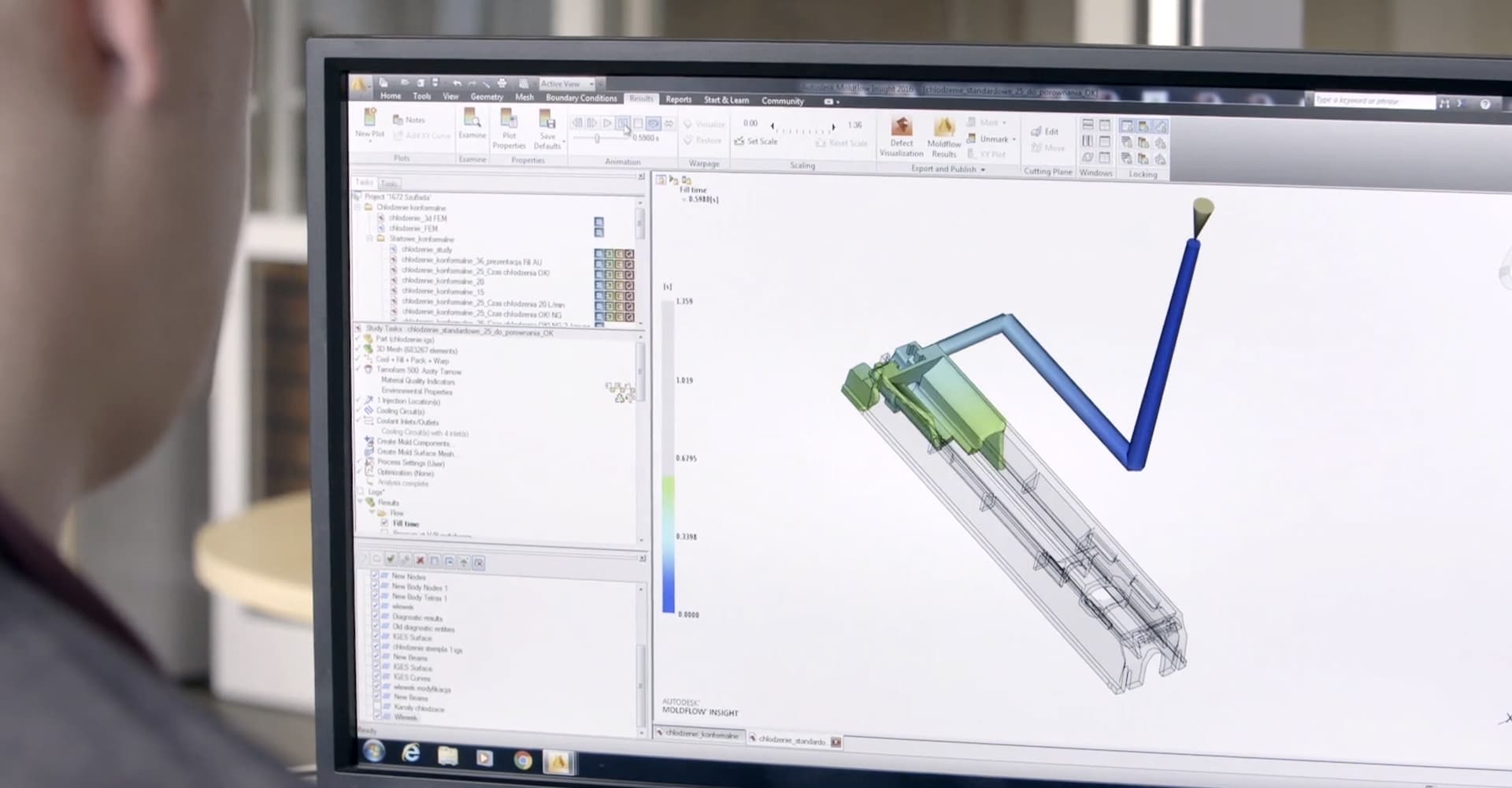

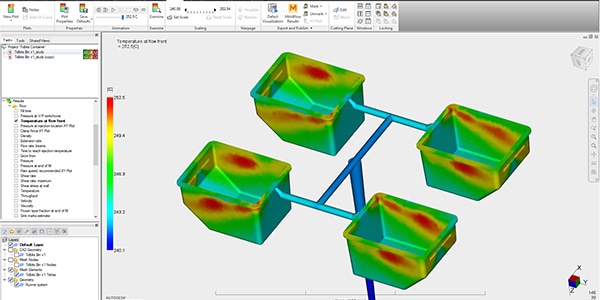

성형 시뮬레이션을 활용하면 초기 설계 공정에서 위험을 파악하고 전체 투자가 이루어지기 전에 해결할 수 있습니다. 시뮬레이션 소프트웨어는 엔지니어, 금형 제작자 및 기타 성형 전문가에게 정확한 디지털 프로토타이핑 솔루션을 제공하여 더 나은 제품을 더 빠르게 출시할 수 있도록 지원합니다.

기계 응력, 진동, 모션, 전산 유체 역학(CFD) 및 다중 물리학을 비롯한 다른 시뮬레이션 도구와 함께 사용할 수 있는 Moldflow 시뮬레이션은 가장 어려운 설계 문제를 해결할 수 있는 빠르고 정확하고 혁신적인 방법입니다.

Moldflow 플라스틱 사출 성형 시뮬레이션 프로그램의 이점

-

서페이스 마감 결함 예측

충전 패턴과 형상 및 공정 설정 변경의 영향(예: 싱크 마크)을 분석할 수 있습니다.

-

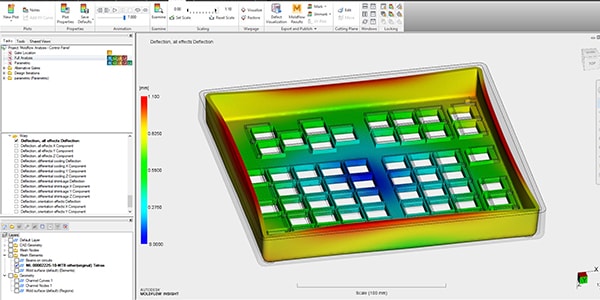

변형 예측 및 방지

변형의 원인을 조사한 후 설계 대안을 검토하여 부품 변형을 최소화하거나 해결할 수 있습니다.

-

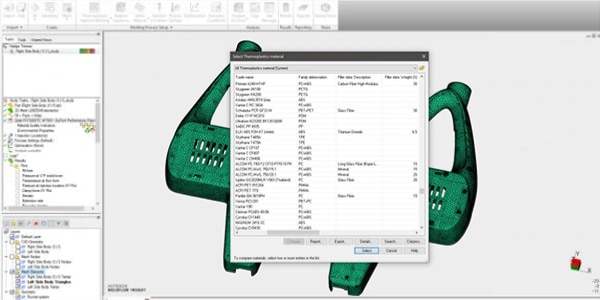

경량 설계 최적화

자동차 구성요소 등의 경량 효과를 위해 고급 재료를 분석하고 비교할 수 있습니다.

-

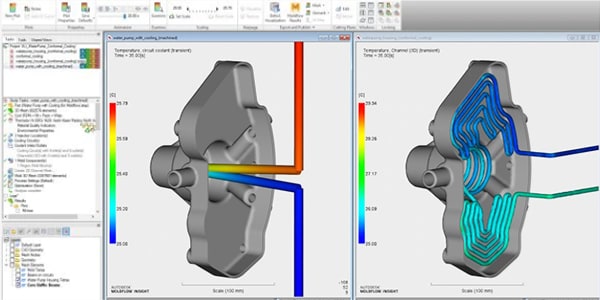

부품 사이클 시간 감소

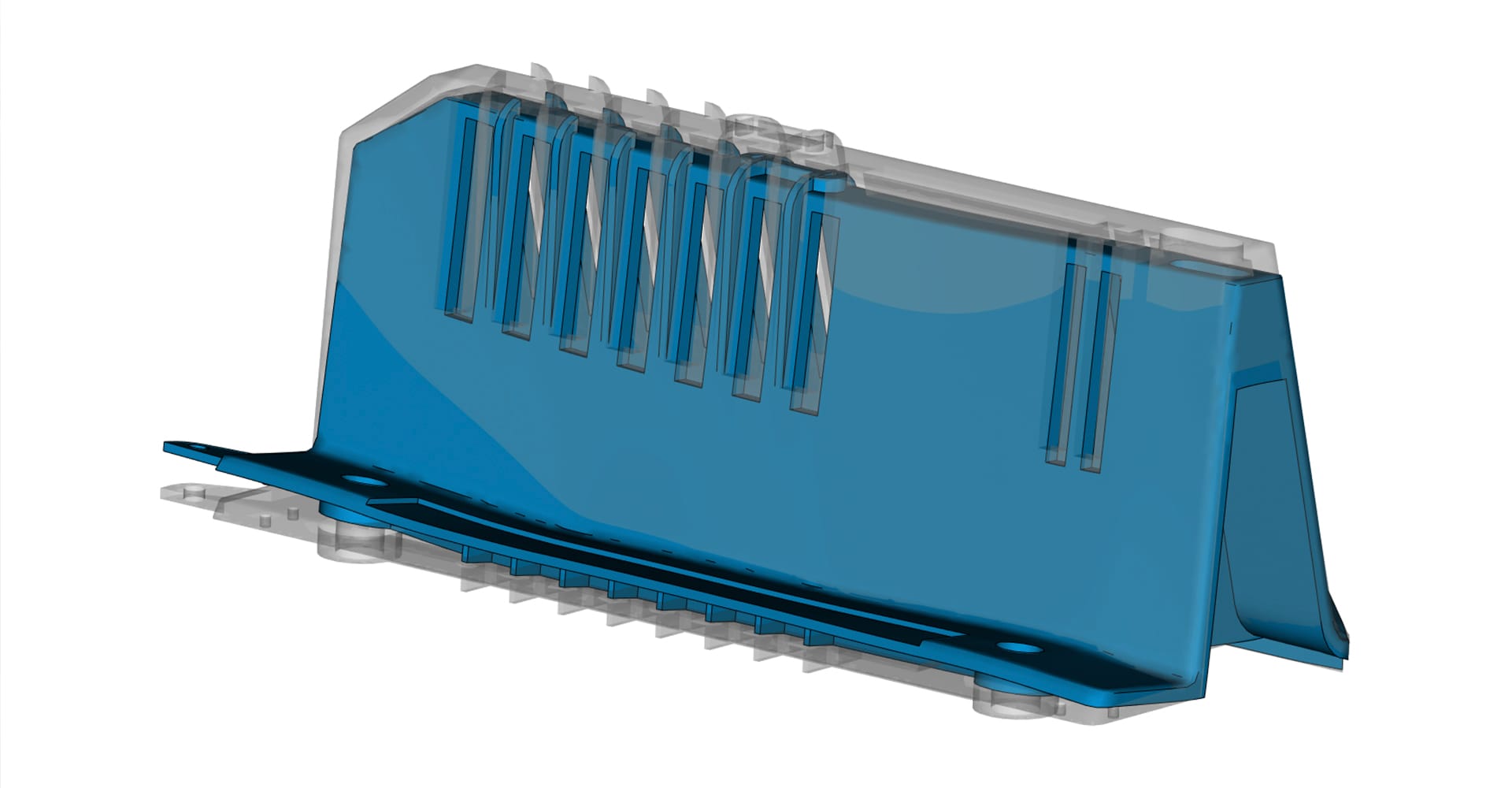

부품 냉각 효율을 예측할 수 있습니다. 비용이 많이 드는 성형에 투자하기 전에 고급 형상적응형 냉각 또는 유도 가열을 사용하여 실험을 진행할 수 있습니다.

플라스틱 사출 성형 프로그램

플라스틱 사출 성형 시뮬레이션을 위한 리소스

-

활용 사례, 유효성 검사 보고서 및 전문가 팀의 기술 자료를 통해 시뮬레이션에 대해 알아보십시오.

-

Moldflow Insight 사용자 및 Moldflow 제품 팀과 직접적으로 교류할 수 있습니다.

-

사출 성형 컨셉, 시뮬레이션 방법 및 문제 해결 등 다양한 기술 자료를 참조하십시오.

-

엔지니어링 중심의 블로그 게시물을 통해 최신 성형 시뮬레이션 기술을 습득할 수 있습니다.

-

Moldflow Adviser 사용자 및 Moldflow 제품 팀과 직접적으로 교류할 수 있습니다.

-

Moldflow 시뮬레이션이 제품 설계 및 제조에 직접적으로 어떻게 영향을 미치는지 확인해 보십시오.

-

오토데스크 제품 혁신 플랫폼을 통한 보다 효율적인 제품 설계 및 제품 수명 주기 관리 방법에 대해 알아보십시오.

-

우수한 품질의 부품을 보다 빠르게 기계 가공, 프린트, 검사 및 제작할 수 있는 제조 소프트웨어를 탐색하십시오.